LEXNAVARRA

DECRETO FORAL 42/2009, DE 4 DE MAYO, POR EL QUE SE ESTABLECEN LA ESTRUCTURA Y EL CURRÍCULO DEL TÍTULO DE TÉCNICO EN CARROCERÍA EN EL ÁMBITO DE LA COMUNIDAD FORAL DE NAVARRA

BON N.º 100 - 14/08/2009

- Preámbulo

- Artículo 1. Objeto.

- Artículo 2. Identificación

.

. - Artículo 3. Referente profesional y ejercicio profesional.

- Artículo 4. Currículo.

- Artículo 5. Módulos profesionales y unidades formativas.

- Artículo 6. Accesos al ciclo desde la Educación Secundaria Obligatoria

.

. - Artículo 7. Accesos desde el ciclo a otros estudios.

- Artículo 8. Convalidaciones y exenciones

.

. - Artículo 9. Correspondencia de módulos profesionales con las unidades de competencia.

- Artículo 10. Profesorado

.

. - Artículo 11. Espacios y equipamientos.

- Disposición Adicional Primera. Equivalencias del título.

- Disposición Adicional Segunda. Otras capacitaciones profesionales.

- Disposición Transitoria Única. Proceso de transición y derechos de los alumnos del título anterior.

- Disposición Derogatoria Única. Derogación normativa.

- Disposición Final Primera. Implantación.

- Disposición Final Segunda. Entrada en vigor.

ANEXO 1. Referente profesional

ANEXO 2. Currículo

ANEXO 3. Unidades formativas

ANEXO 4. Convalidaciones y exenciones

ANEXO 5. Correspondencia entre módulos profesionales y unidades de competencia

ANEXO 6. Profesorado

ANEXO 7. Espacios

1

La Ley Orgánica 5/2002, de 19 de junio, de las Cualificaciones y de la Formación Profesional, ha permitido avanzar en la definición de un Catálogo Nacional de Cualificaciones que ha delineado, para cada sector o Familia Profesional, un conjunto de cualificaciones, organizadas en tres niveles, que constituyen el núcleo del currículo de los correspondientes títulos de Formación Profesional.

La Ley Orgánica 2/2006, de 3 de mayo, de Educación, regula la organización y los principios generales de estructura y ordenación de las enseñanzas profesionales dentro del sistema educativo, articulando el conjunto de las etapas, niveles y tipos de enseñanzas en un modelo coherente en el que los ciclos formativos cumplen importantes funciones ligadas al desarrollo de capacidades profesionales, personales y sociales, situadas, esencialmente, en los ámbitos de la cualificación profesional, la inserción laboral y la participación en la vida adulta.

Mediante este Decreto Foral se establecen la estructura y el currículo del ciclo formativo de grado medio que permite la obtención del título de Técnico en Carrocería. Este currículo desarrolla el Real Decreto 176/2008, de 8 de febrero, por el que se establece el título de Técnico en Carrocería y se fijan sus enseñanzas mínimas, en aplicación del artículo 17 del Real Decreto 1538/2006, de 5 de diciembre, por el que se establece la ordenación general de la formación profesional del sistema educativo, y en ejercicio de las competencias que en esta materia tiene la Comunidad Foral de Navarra, reconocidas en el artículo 47 de la Ley Orgánica 13/1982, de 10 de agosto, de Reintegración y Amejoramiento del Régimen Foral de Navarra.

Por otro lado, el Decreto Foral 54/2008, de 26 de mayo, por el que se regula la ordenación y desarrollo de la formación profesional en el sistema educativo en el ámbito de la Comunidad Foral de Navarra, ha definido un modelo para el desarrollo del currículo de los títulos de formación profesional, modelo que introduce nuevos aspectos estratégicos y normativos que favorecen una mejor adaptación a la empresa, una mayor flexibilidad organizativa de las enseñanzas, un aumento de la autonomía curricular de los centros y una más amplia formación al alumnado.

Por ello, la adaptación y desarrollo del currículo del título de Técnico en Carrocería a la Comunidad Foral de Navarra responde a las directrices de diseño que han sido aprobadas por el citado Decreto Foral 54/2008, de 26 de mayo.

2

En esta regulación se contemplan los siguientes elementos que configuran el currículo de este título: referente profesional, currículo, organización y secuenciación de enseñanzas, accesos y condiciones de implantación.

El referente profesional de este título, planteado en el artículo 3 y desarrollado en el Anexo 1 de esta norma, consta de dos aspectos básicos: el perfil profesional del titulado y el entorno del sistema productivo en el que este va a desarrollar su actividad laboral. Dentro del perfil profesional se define cuál es su competencia general y se relacionan las tres cualificaciones profesionales, que se han tomado como referencia. Estas tres cualificaciones profesionales, Pintura de Vehículos, Mantenimiento de Elementos no Estructurales de Carrocerías de Vehículos, Mantenimiento de Estructuras de Carrocerías de Vehículos, reguladas mediante el Real Decreto 295/2004, de 20 de febrero, configuran un espacio de actuación profesional definido por el conjunto de las competencias en las que se desglosan, que tiene, junto con los módulos profesionales soporte que se han añadido, la amplitud suficiente y la especialización necesaria para garantizar la empleabilidad de este técnico.

En lo concerniente al sistema productivo se establecen algunas indicaciones, con elementos diferenciales para Navarra, sobre el contexto laboral y profesional en el que este titulado va a desempeñar su trabajo. Este contexto se concibe en un sistema con, al menos, dos dimensiones complementarias. La primera de ellas de carácter geográfico, en la que su actividad profesional está conectada con otras zonas, nacionales e internacionales, de influencia recíproca. La segunda es de tipo temporal e incorpora una visión prospectiva que orienta sobre la evolución de la profesión en el futuro.

3

El artículo 4, con el Anexo 2 que está asociado al mismo, trata el elemento curricular de la titulación que se regula en Navarra y se divide en dos partes. Por un lado se encuentran los objetivos de este título y por otro el desarrollo y duración de los diferentes módulos profesionales que constituyen el núcleo del aprendizaje de la profesión. El currículo de todos los módulos profesionales dispone de un apartado con orientaciones didácticas que conciernen al enfoque, la coordinación y secuenciación de módulos y a la tipología y definición de unidades de trabajo y actividades de enseñanza-aprendizaje.

4

En el ámbito de esta norma se regula una secuenciación de referencia de los módulos en los dos cursos del ciclo y la división de cada módulo profesional en unidades formativas. Esta división, además de facilitar la organización de las actividades de enseñanza-aprendizaje en las ofertas formativas ordinarias, permite abordar otras ofertas de formación profesional dirigidas al perfeccionamiento de trabajadores o al diseño de itinerarios en los que se integre el procedimiento de evaluación y reconocimiento de la competencia con la propia oferta formativa. El artículo 5, junto con el Anexo 3, desarrollan este elemento.

5

Respecto a los accesos y convalidaciones, el artículo 6 regula los accesos a este ciclo formativo desde la Educación Secundaria Obligatoria, el artículo 7 define el acceso a otros estudios una vez finalizado el ciclo formativo del título de Técnico en Carrocería, el artículo 8 define el marco de regulación de convalidaciones y exenciones, y el artículo 9, desarrollado en el Anexo 5, establece la correspondencia de los módulos profesionales con las unidades de competencia de las cualificaciones implicadas en este título para su acreditación, convalidación o exención.

6

Finalmente, el último elemento que regula este Decreto Foral es el descrito en los artículos 10 y 11, con sus respectivos Anexos 6 y 7, que tratan sobre las condiciones de implantación de este ciclo formativo. Estas condiciones hacen referencia al perfil del profesorado y a las características de los espacios y equipamientos que son necesarios.

En su virtud, a propuesta del Consejero de Educación, y de conformidad con la decisión adoptada por el Gobierno de Navarra en sesión celebrada el día 4 de mayo de 2009,

decreto:

El presente Decreto Foral tiene por objeto el establecimiento de la estructura y el currículo oficial del título de Técnico en Carrocería, correspondiente a la Familia Profesional de Transporte y Mantenimiento de Vehículos, en el ámbito de la Comunidad Foral de Navarra.

El título de Técnica/o se corresponde con un nivel 4A del Marco Español de Cualificaciones para el Aprendizaje Permanente y un nivel P-3.5.4 de la Clasificación Internacional Normalizada de la Educación 2011.

Artículo 3. Referente profesional y ejercicio profesional.

El perfil profesional del título, la competencia general, las cualificaciones y unidades de competencia, las competencias profesionales, personales y sociales, así como, la referencia al sistema productivo, su contextualización en Navarra y su prospectiva, se detallan en el Anexo 1 del presente Decreto Foral, de conformidad con lo establecido en el artículo 21 del Decreto Foral 54/2008, de 26 de mayo.

1. Los objetivos generales del ciclo formativo de Carrocería y los módulos profesionales que lo componen quedan recogidos en el Anexo 2 del presente Decreto Foral.

2. Los centros educativos de formación profesional en los que se imparta este ciclo formativo elaborarán una programación didáctica para cada uno de los distintos módulos profesionales que constituyen las enseñanzas del mismo. Dicha programación será objeto de concreción a través de las correspondientes unidades de trabajo que la desarrollen.

Artículo 5. Módulos profesionales y unidades formativas.

1. Los módulos profesionales que componen este ciclo formativo quedan desarrollados en el Anexo 2 B) del presente Decreto Foral, de conformidad con lo previsto en el artículo 10 del Real Decreto 176/2008, de 8 de febrero.

2. Dichos módulos profesionales se organizarán en dos cursos académicos, según la temporalización establecida en el Anexo 2 B) del presente Decreto Foral. De acuerdo con la regulación contenida en el artículo 16.2 del Decreto Foral 54/2008, de 26 de mayo, dicha temporalización tendrá un valor de referencia para todos los centros que impartan este ciclo formativo y cualquier modificación de la misma deberá ser autorizada por el Departamento de Educación.

3. Con el fin de promover la formación a lo largo de la vida, la impartición de los módulos profesionales se podrá organizar en las unidades formativas establecidas en el Anexo 3 de este Decreto Foral. Los contenidos de las unidades formativas en que se divide cada módulo profesional deberán incluir todos los contenidos de dicho módulo.

4. La certificación de cada unidad formativa tendrá validez únicamente en el ámbito de la Comunidad Foral de Navarra. La superación de todas las unidades formativas pertenecientes a un mismo módulo dará derecho a la certificación del módulo profesional correspondiente, con validez en todo el territorio nacional.

Artículo 6. Accesos al ciclo desde la Educación Secundaria Obligatoria  .

.

El acceso al ciclo formativo objeto de regulación en el presente decreto foral requerirá el cumplimiento de las condiciones establecidas en el artículo 108 y en la Disposición adicional sexta del Real Decreto 659/2023, de 18 de julio.

Artículo 7. Accesos desde el ciclo a otros estudios.

1. El título de Técnico en Carrocería permite el acceso directo a cualquier otro ciclo formativo de grado medio, en las condiciones de admisión que se establezcan.

2. El título de Técnico en Carrocería permite el acceso mediante prueba, con dieciocho años cumplidos, y sin perjuicio de la correspondiente exención, a todos los ciclos formativos de grado superior en los términos establecidos en el artículo 13.2 del Real Decreto 176/2008, de 8 de febrero.

3. El título de Técnico en Carrocería permite el acceso a cualquiera de las modalidades de Bachillerato, de acuerdo con lo dispuesto en el artículo 44.1 de la Ley Orgánica 2/2006, de 3 de mayo, y en el artículo 16.3 del Real Decreto 1538/2006, de 15 de diciembre.

Artículo 8. Convalidaciones y exenciones  .

.

Las convalidaciones y exenciones de los módulos profesionales se realizarán conforme en lo dispuesto en las secciones 1.ª Convalidaciones y 2.ª Exenciones, del capítulo VI del título II del Real Decreto 659/2023, de 18 de julio.

Artículo 9. Correspondencia de módulos profesionales con las unidades de competencia.

1. La correspondencia de las unidades de competencia acreditadas de acuerdo a lo establecido en el artículo 8 de la Ley Orgánica 5/2002, de 19 de junio, de las Cualificaciones y de la Formación Profesional, con los módulos profesionales que forman las enseñanzas del título de Técnico en Carrocería para su convalidación o exención queda determinada en el Anexo 5 A) de este Decreto Foral.

2. Así mismo, la correspondencia entre los módulos profesionales que forman las enseñanzas del mismo título con las unidades de competencia para su acreditación queda determinada en el Anexo 5 B) de este Decreto Foral.

1. La docencia de los módulos profesionales que constituyen las enseñanzas de este ciclo formativo corresponde al profesorado de las especialidades establecidas en el anexo 6 pertenecientes a los cuerpos indicados en dicho anexo, sin perjuicio de lo establecido en la disposición transitoria sexta del Real Decreto 276/2007, de 23 de febrero, por el que se aprueba el Reglamento de ingreso, accesos y adquisición de nuevas especialidades en los cuerpos docentes a que se refiere la Ley Orgánica 2/2006, de 3 de mayo, de Educación, y se regula el régimen transitorio de ingreso a que se refiere la disposición transitoria decimoséptima de la citada ley.

2. Las condiciones de acceso a los cuerpos a que se refiere el apartado anterior serán las recogidas en el Real Decreto 276/2007, de 23 de febrero.

3. Para la impartición de módulos profesionales en centros de titularidad privada o de titularidad pública de otras administraciones distintas de las educativas, las titulaciones requeridas y los requisitos necesarios para el profesorado serán los mismos que los exigidos para las especialidades de los cuerpos docentes a que se refiere el apartado anterior, según la atribución docente que se establece para cada módulo en el anexo 6. En todo caso, se exigirá que las enseñanzas conducentes a las titulaciones citadas engloben los resultados de aprendizaje de los módulos profesionales y, si dichos elementos citados no estuvieran incluidos, además de la titulación, deberá acreditarse, mediante certificación, una experiencia laboral de, al menos, tres años en el sector vinculado a la familia profesional, realizando actividades productivas en empresas relacionadas implícitamente con los resultados de aprendizaje.

4. En caso de contar con otros perfiles colaboradores, estos deberán cumplir los requisitos indicados en el capítulo IV del título V del Real Decreto 659/2023, de 18 de julio. En cuanto a su contratación, cuando un módulo profesional tenga atribución docente a profesorado especialista y la duración establecida en el currículo de la Comunidad Foral de Navarra sea superior a 150 horas, la o el especialista podrá ser contratado por más de 150 horas lectivas por curso escolar.

5. El Departamento de Educación determinará la atribución docente del módulo o módulos optativos en consonancia con su diseño curricular.

Artículo 11. Espacios y equipamientos.

1. Los espacios necesarios para el desarrollo de las enseñanzas de este ciclo formativo son los establecidos en el Anexo 7 de este Decreto Foral.

2. Los espacios dispondrán de la superficie necesaria y suficiente para desarrollar las actividades de enseñanza que se deriven de los resultados de aprendizaje de cada uno de los módulos profesionales que se imparten en cada uno de los espacios, además deberán cumplir las siguientes condiciones:

a) La superficie se establecerá en función del número de personas que ocupen el espacio formativo y deberá permitir el desarrollo de las actividades de enseñanza-aprendizaje con la ergonomía y la movilidad requeridas dentro del mismo.

b) Deberán cubrir la necesidad espacial de mobiliario, equipamiento e instrumentos auxiliares de trabajo.

c) Deberán respetar los espacios o superficies de seguridad que exijan las máquinas y equipos en funcionamiento.

d) Respetarán la normativa sobre prevención de riesgos laborales, la normativa sobre seguridad y salud en el puesto de trabajo y cuantas otras normas sean de aplicación.

3. Los espacios formativos establecidos podrán ser ocupados por diferentes grupos de alumnos que cursen el mismo u otros ciclos formativos, o etapas educativas.

4. Los diversos espacios formativos identificados no deben diferenciarse necesariamente mediante cerramientos.

5. Los equipamientos que se incluyen en cada espacio han de ser los necesarios y suficientes para garantizar la adquisición de los resultados de aprendizaje y la calidad de la enseñanza a los alumnos. Además deberán cumplir las siguientes condiciones:

a) El equipamiento (equipos, máquinas, etc.) dispondrá de la instalación necesaria para su correcto funcionamiento, cumplirá con las normas de seguridad y prevención de riesgos y con cuantas otras sean de aplicación.

b) La cantidad y características del equipamiento deberá estar en función del número de alumnos y permitir la adquisición de los resultados de aprendizaje, teniendo en cuenta los criterios de evaluación y los contenidos que se incluyen en cada uno de los módulos profesionales que se impartan en los referidos espacios.

6. El Departamento de Educación velará para que los espacios y el equipamiento sean los adecuados en cantidad y características para el desarrollo de los procesos de enseñanza y aprendizaje que se derivan de los resultados de aprendizaje de los módulos correspondientes, y para que se ajusten a las demandas que plantee la evolución de las enseñanzas, garantizando así la calidad de las mismas.

Disposición Adicional Primera. Equivalencias del título.

1. De conformidad con la disposición adicional tercera del Real Decreto 176/2008, de 8 de febrero, los títulos de Técnico Auxiliar que se relacionan a continuación tendrán los mismos efectos profesionales que el título de Técnico en Carrocería cuyo currículo se regula en este Decreto Foral:

a) Chapista del Automóvil (Metal).

b) Chapa y Pintura (Metal).

c) Carrocería del Automóvil (Automoción).

d) Carrocería (Automoción).

e) Chapa y Pintura de Vehículos (Automoción).

2. Así mismo, el título de Técnico en Carrocería, regulado en el Decreto Foral 52/1997, de 3 de marzo, por el que se establece el currículo del ciclo formativo de grado medio, correspondiente al título de Técnico en Carrocería en el ámbito de la Comunidad Foral de Navarra, tendrá los mismos efectos académicos y profesionales que el título de igual denominación cuyo currículo es objeto de regulación en el presente Decreto Foral.

Disposición Adicional Segunda. Otras capacitaciones profesionales.

El módulo profesional de Formación y orientación laboral capacita para llevar a cabo responsabilidades profesionales equivalentes a las que precisan las actividades de nivel básico en prevención de riesgos laborales, establecidas en el Real Decreto 39/1997, de 17 de enero, por el que se aprueba el Reglamento de los Servicios de Prevención, siempre que tenga, al menos, 45 horas lectivas, conforme a lo previsto en el apartado 3 de la disposición adicional tercera del Real Decreto 176/2008, de 8 de febrero.

Disposición Transitoria Única. Proceso de transición y derechos de los alumnos del título anterior.

Quienes no hubieran completado las enseñanzas correspondientes al título de Técnico en Carrocería, establecido en el Decreto Foral 52/1997, de 3 de marzo, dispondrán de un periodo transitorio para la obtención del mismo. El Departamento de Educación de la Comunidad Foral de Navarra facilitará los procedimientos de obtención de dicho título en el marco regulador que, a tales efectos, se establezca.

Disposición Derogatoria Única. Derogación normativa.

1. Queda derogado el Decreto Foral 52/1997, de 3 de marzo, por el que se establece el currículo del ciclo formativo de grado medio, correspondiente al título de Técnico en Carrocería en el ámbito de la Comunidad Foral de Navarra, sin perjuicio de lo dispuesto en la Disposición Transitoria del presente Decreto Foral.

2. Quedan derogadas todas y cuantas disposiciones de igual o inferior rango se opongan a lo dispuesto en este Decreto Foral.

Disposición Final Primera. Implantación.

El Departamento de Educación de la Comunidad Foral de Navarra podrá implantar el currículo objeto de regulación en el presente Decreto Foral a partir del curso escolar 2009/2010.

Disposición Final Segunda. Entrada en vigor.

El presente Decreto Foral entrará en vigor el día siguiente al de su publicación en el Boletín Oficial de Navarra.

ANEXO 1. Referente profesional

A) PERFIL PROFESIONAL

a) Perfil profesional.

El perfil profesional del título de Técnico en Carrocería queda determinado por su competencia general, sus competencias profesionales, personales y sociales y por la relación de cualificaciones y sus unidades de competencia del Catálogo Nacional de Cualificaciones Profesionales incluidas en el título.

b) Competencia general.

La competencia general de este título consiste en realizar las operaciones de reparación, montaje de accesorios y transformaciones del vehículo en el área de carrocería, bastidor, cabina y equipos o aperos, ajustándose a procedimientos y tiempos establecidos, cumpliendo con las especificaciones de calidad, seguridad y protección ambiental.

c) Cualificaciones y unidades de competencia.

Las cualificaciones y unidades de competencia incluidas en el título de Técnico en Carrocería son las siguientes:

- TMV044-2: Pintura de Vehículos, que comprende las siguientes unidades de competencia:

UC0122-2: Realizar la preparación, protección e igualación de superficies de vehículos.

UC0123-2: Efectuar el embellecimiento de superficies.

- TMV046-2: Mantenimiento de Elementos no Estructurales de Carrocerías de Vehículos, que comprende las siguientes unidades de competencia:

UC0127-2: Sustituir y/o reparar elementos amovibles de un vehículo.

UC0128-2: Realizar la reparación de elementos metálicos y sintéticos.

UC0129-2: Sustituir y/o reparar elementos fijos no estructurales del vehículo total o parcialmente.

- TMV045-2: Mantenimiento de Estructuras de Carrocerías de Vehículos, que comprende las siguientes unidades de competencia:

UC0124-2: Sustituir elementos fijos del vehículo total o parcialmente.

UC0125-2: Reparar la estructura del vehículo.

UC0126-2: Realizar el conformado de elementos metálicos y reformas de importancia.

d) Competencias profesionales, personales y sociales.

1. Determinar los procesos de reparación interpretando la información técnica incluida en manuales y catálogos, según el buen hacer profesional.

2. Localizar y diagnosticar deformaciones en las estructuras de los vehículos, siguiendo procedimientos establecidos y el buen hacer profesional.

3. Sustituir y ajustar elementos que forman parte de la carrocería del vehículo, montados mediante uniones desmontables.

4. Reparar elementos metálicos y sintéticos de la carrocería utilizando las técnicas y procedimientos establecidos.

5. Sustituir y ajustar elementos o partes de ellos de la carrocería mediante uniones fijas aplicando las técnicas apropiadas.

6. Preparar, proteger y embellecer superficies del vehículo aplicando procedimientos definidos.

7. Reparar deformaciones de elementos fijos estructurales de la carrocería manejando los equipos requeridos y aplicando las técnicas adecuadas.

8. Verificar los resultados de sus intervenciones comparándolos con los estándares de calidad establecidos por el fabricante.

9. Realizar el mantenimiento de primer nivel en máquinas y equipos, de acuerdo con la ficha de mantenimiento y la periodicidad establecida.

10. Aplicar procedimientos de prevención de riesgos laborales y ambientales, de acuerdo con lo establecido por normativa.

11. Cumplir con los objetivos de la empresa, colaborando con el equipo de trabajo y actuando con los principios de responsabilidad y tolerancia.

12. Resolver problemas y tomar decisiones individuales siguiendo las normas y procedimientos establecidos, definidos dentro del ámbito de su competencia.

13. Adaptarse a diferentes puestos de trabajo y a las nuevas situaciones laborales originadas por cambios tecnológicos y organizativos en los procesos productivos.

14. Ejercer sus derechos y cumplir con las obligaciones derivadas de las relaciones laborales, de acuerdo con lo establecido en la legislación vigente.

15. Gestionar su carrera profesional, analizando las oportunidades de empleo, autoempleo y de aprendizaje.

16. Crear y gestionar una pequeña empresa, realizando un estudio de viabilidad de productos, de planificación de la producción y de comercialización.

17. Participar de forma activa en la vida económica, social y cultural, con una actitud crítica y de responsabilidad.

B) SISTEMA PRODUCTIVO

a) Entorno profesional y laboral.

Este profesional ejerce su actividad en las industrias de construcción y mantenimiento de vehículos, en el área de carrocería en los subsectores de automóviles, vehículos pesados, tractores, maquinaria agrícola, de industrias extractivas, de construcción y de obras públicas, ferrocarriles y en otros sectores productivos donde se realicen trabajos de chapa, transformaciones y adaptaciones de carrocerías, adaptaciones y montaje de equipos de maquinaria agrícola, de industrias extractivas, de la construcción y en vehículos pesados, construcción y reparación de elementos de fibra y compuestos y pintura.

Las ocupaciones y puestos de trabajo más relevantes son los siguientes:

- Chapista reparador de carrocería de automóviles, vehículos pesados, tractores, maquinaria agrícola, de industrias extractivas, de construcción y obras públicas y material ferroviario.

- Instalador de lunas y montador de accesorios.

- Pintor de carrocería de automóviles, vehículos pesados, tractores, maquinaria agrícola, de industrias extractivas, de construcción y obras públicas y material ferroviario.

b) Contexto territorial de Navarra.

El sector de la automoción en Navarra en su especialidad de carrocería, juega un papel esencial y relevante en la economía de la comunidad, en los sectores productivos relacionados fundamentalmente con la fabricación de automóviles, autobuses, maquinaria agrícola, obras públicas y ferrocarril, así como el de los productos y servicios derivados de los mantenimientos y reparaciones de los mismos, con una extensa y variada gama de trabajos dedicados a prestar servicios de apoyo a la propia actividad productiva. No cabe duda que es este último apartado el que recoge con mayor singularidad el perfil del futuro profesional del técnico en carrocería.

Por otro lado no debe olvidarse la existencia de una variada y amplia gama de empresas que requieren de personal formado para la realización puntual de ciertas operaciones que desarrolla este especialista y que no tiene relación directa con la automoción, como trabajos generales en chapa, revestimientos con aplicaciones de pinturas y personalización de superficies, entre otras muchas, y que la formación técnica general básica que se otorga, garantiza y acredita al titulado para una posible especialización en otros campos, abriéndole las puertas a las futuras evoluciones tecnológicas e innovadores procesos productivos.

c) Prospectiva.

El perfil profesional de este título, dentro del sector productivo, señala una evolución hacia la utilización de nuevos materiales (nuevas aleaciones, materiales compuestos, entre otros) y elementos que constituirán las carrocerías, con una reducción de peso, lo que redundará en un consumo más racional de los vehículos y una menor contaminación, nuevos métodos de unión o ensamblaje de componentes de los vehículos y nuevos procesos anticorrosivos de tratamiento de superficies, así como nuevos efectos en las pinturas de acabado. Se prevé la utilización de equipos más sofisticados que permitirán mayor precisión en los trabajos de mantenimiento de carrocerías, bastidores, cabinas y equipos o aperos.

La aplicación de nuevas normas en la seguridad activa y pasiva de los vehículos dará lugar a un aumento en los niveles de calidad exigidos en el mantenimiento, determinando una actividad más rigurosa para su control, basada en la comprensión y aplicación adecuada de las normas de calidad específicas.

Las estructuras empresariales se modernizarán, produciéndose un incremento considerable de las inversiones destinadas a la adquisición de bienes de equipo, con una importante renovación e implantación de maquinaria.

Desarrollo de los planes de seguridad en los talleres con la aplicación de la normativa de seguridad, prevención y protección ambiental, así como su adaptación al tratamiento y gestión de residuos y agentes contaminantes y mayor exigencia en su aplicación y cumplimiento.

ANEXO 2. Currículo

A) OBJETIVOS GENERALES DEL CICLO FORMATIVO

a) Interpretar la información y, en general, el lenguaje simbólico, relacionándolos con las operaciones de mantenimiento y reparación en el área de carrocería para caracterizar el servicio que hay que realizar.

b) Seleccionar las máquinas, útiles y herramientas y medios de seguridad necesarios, identificando sus características y aplicaciones, para efectuar los procesos de mantenimiento en el área de carrocería.

c) Identificar las deformaciones, analizando sus posibilidades de reparación para determinar el proceso de reconformado.

d) Analizar técnicas de conformado de elementos metálicos y sintéticos, relacionándolas con las características del producto final, para aplicarlas.

e) Identificar los métodos de unión relacionándolos con las características de resistencia y funcionalidad requeridas para realizar uniones y ensamblados de elementos fijos y amovibles.

f) Caracterizar los procedimientos de protección anticorrosiva y de correcciones geométricas y superficiales, identificando la secuencia de etapas asociadas para proteger, preparar e igualar superficies de vehículos.

g) Describir las reglas de colorimetría, relacionándolas con el color buscado para preparar pinturas con las características especificadas.

h) Caracterizar el funcionamiento de los medios aerográficos y de la cabina de pintura, relacionándolos con el aspecto final buscado, para efectuar el embellecimiento y reparación de defectos de superficies de vehículos.

i) Determinar cotas de estructuras relacionándolas con las especificaciones técnicas de las fichas de características de los fabricantes de los vehículos para determinar las deformaciones.

j) Analizar los equipos y accesorios de estirado, reconociendo sus aplicaciones para realizar el conformado de estructuras de vehículos.

k) Describir los procedimientos de prevención de riesgos laborales y ambientales, identificando las acciones que se deben realizar en los casos definidos para actuar de acuerdo con las normas estandarizadas.

l) Valorar las actividades de trabajo en un proceso productivo, identificando su aportación al proceso global para conseguir los objetivos de la producción.

m) Identificar y valorar las oportunidades de aprendizaje y empleo, analizando las ofertas y demandas del mercado laboral para gestionar su carrera profesional.

n) Reconocer las oportunidades de negocio, identificando y analizando demandas del mercado para crear y gestionar una pequeña empresa.

o) Reconocer sus derechos y deberes como agente activo en la sociedad, analizando el marco legal que regula las condiciones sociales y laborales para participar como ciudadano democrático.

B) MÓDULOS PROFESIONALES

a) Denominación, duración y secuenciación.

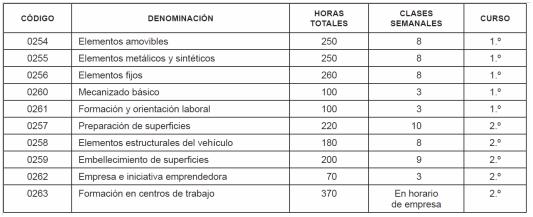

Se relacionan los módulos profesionales del currículo del Técnico en Carrocería con detalle de su denominación, duración y distribución temporal  .

.

b) Desarrollo de módulos profesionales.

Módulo Profesional: Elementos amovibles.

Código: 0254.

Duración: 220 horas.

Resultados de aprendizaje y criterios de evaluación.

1. Monta elementos amovibles atornillados, grapados y remachados, aplicando las técnicas y los procedimientos requeridos.

Criterios de evaluación:

a) Se ha interpretado la documentación técnica necesaria, determinando los parámetros que intervienen.

b) Se han identificado los distintos tipos de roscas utilizados en los vehículos.

c) Se han relacionado los distintos tipos de remaches, con los materiales que se van a unir.

d) Se ha posicionado correctamente el elemento sustitutivo que haya que montar, para su posterior fijación mediante elementos atornillados o remachados.

e) Se han utilizado los sistemas de fijación necesarios en los tornillos utilizados para la fijación de elementos que haya que montar.

f) Se han aplicado los pares de apriete requeridos en los tornillos utilizados para la fijación de elementos que haya que montar.

g) Se han desmontado y montado guarnecidos y accesorios grapados, separando las grapas de unión con las herramientas necesarias.

h) Se han puesto remaches teniendo en cuenta las cotas y tolerancias del taladrado ejecutado.

i) Se ha comprobado la operatividad final del elemento montado.

j) Se ha mostrado especial cuidado en el manejo y montaje de los elementos trabajados.

2. Monta elementos amovibles pegados, aplicando las técnicas y los procedimientos requeridos.

Criterios de evaluación:

a) Se han clasificado los distintos tipos de pegamentos, acelerantes y masillas relacionándolos con los materiales que hay que unir, según su tipo.

b) Se han desmontado elementos pegados de acuerdo con la secuencia de operaciones establecida.

c) Se han preparado correctamente las zonas de unión de los elementos pegados.

d) Se han realizado las mezclas de productos para la unión de elementos pegados, cumpliendo las especificaciones del fabricante.

e) Se han aplicado correctamente los productos para la unión de los elementos pegados.

f) Se ha realizado el pegado de los elementos, consiguiendo la calidad requerida.

g) Se ha desmontado, montado y sustituido lunas pegadas y calzadas, ajustando los parámetros según normas.

h) Se ha comprobando la ausencia de entrada de agua tras el montaje.

i) Se han realizado todas las operaciones de acuerdo con las especificaciones indicadas en la documentación técnica.

j) Se ha comprobado la operatividad final del elemento montado.

k) Se han cumplido y respetando las normas de seguridad estipuladas para todas las operaciones realizadas.

3. Sustituye elementos mecánicos de los sistemas de suspensión, dirección, transmisión, frenos y del grupo motopropulsor, interpretando especificaciones para el desmontaje y montaje.

Criterios de evaluación:

a) Se han descrito las funciones que tiene cada uno de los elementos que componen las ruedas, así como los sistemas de suspensión, dirección, frenos, transmisión y del equipo motopropulsor.

b) Se ha desmontado, montado y sustituido componentes del equipo moto propulsor.

c) Se ha desmontado, montado y sustituido el equipo moto propulsor.

d) Se han desmontado, montado y sustituido elementos simples de los sistemas de suspensión, dirección, transmisión y frenos, afectados por las deformaciones sufridas en la carrocería.

e) Se han realizado los reglajes de los ángulos de la dirección, convergencia, avance, salida y caída estipulados.

f) Se ha comprobado la ausencia de holguras, ruidos y vibraciones.

g) Se ha desmontado, montado y sustituido ruedas y neumáticos.

h) Se ha realizado el equilibrado de ruedas.

i) Se han purgado los frenos.

j) Se han seleccionado los equipos y medios necesarios.

k) Se ha elegido el método de trabajo, determinando los parámetros que intervienen.

l) Se han realizado las operaciones de acuerdo con as especificaciones indicadas en la documentación técnica.

m) Se han utilizado sistemas de fijación de tornillos adecuados a cada tipo de unión, en los trabajos realizados.

n) Se han aplicado los pares de apriete establecidos.

ñ) Se ha comprobando la operatividad final de los diferentes elementos.

o) Se han realizado las operaciones cumpliendo y respetando las normas de seguridad personales y ambientales estipuladas.

4. Sustituye elementos mecánicos, de los sistemas de refrigeración, climatización, admisión y escape, interpretando especificaciones técnicas.

Criterios de evaluación:

a) Se han descrito las funciones que tiene cada uno de los elementos que componen el sistema de refrigeración, climatización, admisión y escape del motor.

b) Se ha interpretado la documentación técnica necesaria.

c) Se han seleccionado los equipos y medios necesarios.

d) Se ha elegido el método de trabajo, determinando los parámetros que intervienen.

e) Se ha desmontado, montado y sustituido elementos simples, de los sistemas de refrigeración, climatización, admisión y escape.

f) Se ha repuesto el líquido refrigerante.

g) Se ha cargado el circuito de aire acondicionado-climatización del gas adecuado.

h) Se ha verificado la ausencia de fugas, en los circuitos de los sistemas de refrigeración y climatización.

i) Se ha comprobado la temperatura de funcionamiento del circuito de refrigeración.

j) Se ha comprobado el correcto funcionamiento del circuito de climatización.

k) Se ha verificado la ausencia de fugas en el circuito del sistema de climatización.

l) Se han efectuado los aprietes y ajustes necesarios para evitar fugas, tomas de aire y vibraciones en el conjunto de escape y admisión.

m) Se han realizado las operaciones de acuerdo con las especificaciones indicadas en la documentación técnica.

n) Se ha comprobando la operatividad final del elemento.

ñ) Se han realizado las operaciones cumpliendo y respetando las normas de seguridad personales y ambientales estipuladas.

5. Sustituye elementos de los sistemas de alumbrado, maniobra, cierre y elevación, interpretando especificaciones técnicas.

Criterios de evaluación:

a) Se han descrito las funciones que tiene cada uno de los elementos que componen los sistemas de alumbrado, maniobra, cierre y elevación.

b) Se ha interpretado la documentación técnica necesaria.

c) Se han seleccionado los equipos y medios necesarios.

d) Se ha elegido el método de trabajo, determinando los parámetros que intervienen.

e) Se ha desmontado, montado y sustituido elementos simples, de los sistemas de alumbrado y maniobra.

f) Se han reglado los sistemas de iluminación, ajustando los parámetros según normas.

g) Se han desmontado y montado los mecanismos de cierre y elevación.

h) Se han realizado las operaciones de acuerdo con las especificaciones indicadas en la documentación técnica.

i) Se ha comprobando la operatividad final del elemento.

j) Se ha realizado el mantenimiento básico de herramientas, útiles y equipos según las especificaciones técnicas.

k) Se han realizado las operaciones cumpliendo y respetando las normas de seguridad personales y ambientales estipuladas.

6. Desmonta, monta y/o sustituye, airbag y pretensores de cinturones de seguridad.

Criterios de evaluación:

a) Se conoce el funcionamiento del airbag.

b) Se ha descrito el funcionamiento de los cinturones de seguridad con pretensores mecánicos y pirotécnicos.

c) Se desmontan, montan y/o sustituyen airbag y pretensores de cinturones de seguridad,

d) Técnicas de desmontaje y montaje de los cinturones y del airbag.

e) Se han realizado las operaciones de acuerdo con las especificaciones indicadas en la documentación técnica.

f) Se han realizado las operaciones cumpliendo y respetando las normas de seguridad personales y ambientales estipuladas.

Contenidos.

Montaje de elementos amovibles atornillados, grapados y remachados.

- Tipos de carrocerías.

- Elementos que componen una carrocería.

- Métodos para la sustitución. Materiales y equipos.

- Especificaciones técnicas.

- Proceso de desmontaje y montaje.

- Procedimientos de unión de elementos accesorios y guarnecidos.

- Uniones atornilladas.

- Desmontaje y montaje de componentes atornillados.

- Elementos complementarios en las uniones atornilladas, arandelas, fijadores de roscas.

- Uniones grapadas.

- Uniones articuladas.

- Uniones remachadas.

- Reglajes y comprobaciones.

- Riesgos. Normas de prevención.

Montaje de elementos amovibles pegados.

- Uniones pegadas.

- Especificaciones técnicas.

- Proceso de desmontaje y montaje de elementos amovibles pegados.

- Preparación de la zona de unión.

- Productos utilizados.

- Lunas: sistemas de fijación, útiles y materiales y técnicas y procedimientos de sustitución.

- Riesgos. Normas de prevención y protección ambiental.

Desmontaje y montaje de suspensión, transmisión, dirección y frenos y elementos del grupo motopropulsor.

- Sistema de suspensión: misión, componentes, características.

- Sistema de transmisión: misión, componentes, características.

- Sistema de dirección: misión, componentes, características.

- El grupo motopropulsor: elementos, características y funcionamiento

- Elementos de frenado: misión, componentes, características.

- Elementos que componen la rueda.

- Identificación del neumático.

- Desmontaje y montaje ruedas y neumáticos.

- Equilibrado de ruedas.

- Reparación de neumáticos. Riesgos.

- Frenos de tambor y de disco. Frenos A.B.S.

- Sistemas de accionamiento.

- Servo asistencia.

- Purgado de frenos.

- Equipos necesarios para el desmontaje y montaje.

- Características y funcionamiento.

- Técnicas de desmontaje y montaje.

- Interpretación de documentación técnica.

- Alineado de la dirección.

- Reglajes y comprobaciones.

- Riesgos. Normas de prevención y protección ambiental.

Desmontaje y montaje de los sistemas de refrigeración, climatización, admisión y escape del motor.

- Nociones básicas del funcionamiento del motor térmico.

- Sistemas de refrigeración, climatización, admisión (conocimiento de los sistemas de alimentación, diesel y gasolina) y escape del motor: Misión, componentes, características.

- Equipos necesarios para el desmontaje y montaje: características y funcionamiento.

- Técnicas de desmontaje y montaje.

- Vaciado y reposición del refrigerante.

- Reposición del gas del circuito de climatización.

- Verificación de ausencia de fugas.

- Comprobación de temperatura de funcionamiento del motor.

- Comprobación de las temperaturas y presiones de funcionamiento del sistema de climatización.

- Riesgos. Normas de prevención y protección ambiental.

Desmontaje y montaje de los sistemas de alumbrado, maniobra, cierre y elevación.

- Nociones básicas de electricidad.

- Sistema de alumbrado, maniobra cierre y elevación: misión, componentes, características.

- Equipos necesarios para el desmontaje y montaje: características y funcionamiento.

- Técnicas de desmontaje y montaje.

- Reglajes y comprobaciones.

- Mantenimiento de equipos de primer nivel.

- Riesgos. Normas de prevención y protección ambiental.

El airbag y los cinturones pirotécnicos.

- El airbag.

- Cinturones de seguridad con pretensores mecánicos y pirotécnicos.

- Técnicas de desmontaje y montaje de los cinturones y del airbag.

- Riesgos. Normas de prevención y protección ambiental.

Orientaciones didácticas.

Este módulo profesional contiene la formación necesaria para desempeñar la función de mantenimiento de elementos amovibles de un vehículo.

Dicha función incluye aspectos como:

- Identificación de los elementos que se precisan desmontar.

- Interpretación de las instrucciones contenidas en la documentación técnica que corresponda.

- Ejecución de los desmontajes, reparaciones y montajes, siguiendo especificaciones técnicas.

- Comprobación de la operatividad final del elemento montado.

Las actividades profesionales asociadas a esta función se aplican en:

- Procesos de reparación o modificación de carrocerías en los que sea necesario desmontar, montar y sustituir elementos accesorios y guarnecidos.

- Procesos de reparación o modificación de carrocerías en los que sea necesario desmontar, montar y sustituir elementos simples de instalaciones eléctricas.

- Procesos de reparación o modificación de carrocerías en los que sea necesario desmontar, montar y sustituir elementos mecánicos simples de diferentes sistemas del vehículo.

Con la finalidad de facilitar la labor docente del profesorado, las líneas de actuación en el proceso enseñanza-aprendizaje que permitan alcanzar los resultados de aprendizaje del módulo podrían sintetizarse en tres grupos diferenciados, los cuales versarían sobre:

1. La selección de los equipos de trabajo adecuados a la actividad propuesta, utilizándolos correctamente. A través de esta línea de actuación se pretende que el alumnado conozca los equipos de trabajo que se emplean en el desmontaje, montaje y reparación de los diferentes elementos de los que se componen las carrocerías.

Para la consecución de esta línea de actuación se señalan, a modo de propuesta, las siguientes actividades:

- Explicación de las características de los equipos de trabajo empleados en cada actividad propuesta.

- Descripción de las maquinas mas significativas empleadas en la sustitución de elementos amovibles.

- Demostración del correcto empleo de los diferentes equipos, mediante el empleo de los mismos.

- Estudio de los manuales técnicos de las diferentes herramientas y equipos, para el empleo y mantenimiento adecuado de cada uno de ellos.

- Realización por parte del alumnado de prácticas en las que sea necesario el empleo de las diferentes maquinas y herramientas en prácticas cortas, preparadas al efecto.

2. El desmontaje, reparación y montaje de elementos de la carrocería. A través de esta línea de actuación se pretende que el alumnado conozca los procesos de desmontaje, reparación y montaje de los distintos elementos amovibles de los que se componen las carrocerías.

Para la consecución de esta línea de actuación se señalan, a modo de propuesta, las siguientes actividades:

- Explicación por parte del profesor, de las características de los diferentes tipos de carrocerías.

- Identificación-demostración del funcionamiento de los mecanismos de componentes de carrocerías; cerraduras y mecanismos, alza cristales y mecanismos, techos correderos, lunas abatibles, suspensión, dirección, frenos, climatización, grupo motopropulsor, cinturones pirotécnicos, airbags, etc.

- Deducción de los sistemas de fijación de accesorios, paragolpes, embellecedores, etc.

- Descripción de la simbología asociada a los procesos de sustitución de elementos amovibles.

- Explicación por medios audiovisuales, de los diferentes métodos de fijación de elementos amovibles.

- Explicación del método de unión de piezas mediante el atornillado, realización de atornillado.

- Realización de uniones de piezas mediante la técnica del remachado.

- Explicación-demostración del pegado de elementos de carrocerías, realización de pegado de elementos.

- Realización por parte del alumnado de prácticas de desmontaje, reparación, montaje de elementos de carrocerías.

3. Verificación de los elementos sobre los que ha actuado. Con esta línea de actuación se pretende que el alumnado aborde los contenidos del módulo de manera completa, como un proceso que parte de un todo y finaliza en un producto acabado que debe alcanzar los estándares de calidad establecidos.

Para la consecución de esta línea de actuación se señalan, a modo de propuesta, las siguientes actividades:

- Verificación final del proceso acabado por el alumnado y señalización de los aspectos susceptibles de mejora.

- Actividades de autocorrección de defectos por parte del propio alumno/a.

- Verificación del acabado por el profesor y constrastación del resultado final con los requisitos de las fichas técnicas de los fabricantes.

Todas estas líneas de actuación deberían tener como factor transversal de preparación y ejecución la aplicación de técnicas de prevención de riesgos laborales y protección ambiental que garanticen la seguridad de las personas y el cuidado del medio ambiente de conformidad con lo establecido en la normativa aplicable en la materia.

Por lo que respecta a la metodología a emplear en el proceso de enseñanza-aprendizaje, convendría partir de la división del módulo en unidades de trabajo en las cuales se aborden de manera integrada, contenidos conceptuales, procedimentales y actitudes, aunque alguno de ellos sea el que haga de hilo conductor de la programación de la Unidad.

Como norma general, se recomienda crear actividades para el aprendizaje y sus respectivas evaluaciones alrededor de los contenidos procedimentales.

La incorporación de contenidos de tipo conceptual y actitudinal a los centrales procedimentales se puede hacer en 2 etapas. Una primera, antes de realizar el procedimiento modelo o ejemplificador, en la que el profesor/a explicaría los aspectos indispensables para arrancar dicha práctica; dejando que vayan surgiendo trabas e incorrecciones para ir aportando el resto "durante la marcha".

Es recomendable que el profesorado efectúe los procedimientos-modelo en términos de condiciones lo más reales posible, cuidando escrupulosamente los detalles reveladores de una buena intervención-reparación. A este respecto, y, siempre que el nivel lo permita, se preferirá recurrir a la ejecución de los procesos a través de los manuales técnicos, con el fin de habituar al alumnado al seguimiento de las mismas.

Se puede considerar que dos personas es el número idóneo para formar los grupos de trabajo, pues da opciones a cada aportación individual y es suficiente para fomentar valores de trabajo en grupo. Será labor del docente o la docente el vigilar que el peso de las tareas, así como de la responsabilidad, recaiga en ambas partes en un porcentaje semejante, llegando a recombinar las parejas si fuera necesario. De todas formas, conviene que al final del proceso, los alumnos demuestren sus capacidades individualmente.

Aunque por las características de la especialidad se tiende cada vez más en los centros educativos a trabajar sobre maquetas didácticas y elementos o sistemas estáticos dentro del taller, conviene hacer un esfuerzo para que el alumno o la alumna, dentro de lo que sea posible, realice el máximo de actividades sobre vehículos, para que, de esta forma, se familiarice con la realidad de los trabajos a desarrollar en su futura actividad profesional.

Deberá ser primordial la atenta observación del aprendizaje durante el desarrollo de dichas actividades. Aun así, se pueden incluir pruebas escritas, teórico-prácticas o totalmente prácticas, con el fin de observar el grado de asimilación y, en su caso, corregir el desarrollo del programa.

Se recomienda que la evaluación final del presente módulo se asiente en toda la información recogida durante el proceso de enseñanza, con una valoración global de los resultados de aprendizaje del módulo.

Módulo Profesional: Elementos metálicos y sintéticos.

Código: 0255.

Duración: 290 horas.

Resultados de aprendizaje y criterios de evaluación.

1. Diagnostica deformaciones en elementos metálicos, seleccionando las técnicas y procedimientos de reparación.

Criterios de evaluación:

a) Se han descrito las instalaciones donde se realizan los procesos de aprendizaje.

b) Se han identificado las características y composición del material metálico a reparar (aceros, aluminios, entre otros).

c) Se han explicado las características y uso de equipos y herramientas empleadas en la conformación de la chapa.

d) Se han seleccionado los equipos necesarios para determinar el nivel y tipo de daño de la deformación.

e) Se ha identificado la deformación aplicando las distintas técnicas de diagnóstico (visual, al tacto, lijado, peine de siluetas, entre otras).

f) Se ha clasificado el daño en función de su grado y extensión (leve, medio o fuerte).

g) Se ha clasificado el daño en función de su ubicación (de fácil acceso, de difícil acceso y sin acceso).

h) Se ha determinado la pieza o piezas que se sustituyen o reparan en función del daño.

i) Se ha verificado que el diagnóstico acota la deformación planteada.

j) Se ha cumplido la normativa de prevención de riesgos laborales y de protección ambiental en las operaciones realizadas.

2. Repara elementos de acero devolviendo las formas y cotas originales aplicando las técnicas y los procedimientos adecuados.

Criterios de evaluación:

a) Se han seleccionado los materiales, equipos y medios necesarios en función de la deformación.

b) Se ha diagnosticado el nivel de la deformación y el tipo de esta.

c) Se ha determinado el método de reparación en función del tipo de daño.

d) Se ha reparado deformaciones con acceso mediante elementos de conformado y batido específicos para acero.

e) Se ha recogido el exceso de material mediante aplicación de calor y batido.

f) Se han reparado elementos metálicos de difícil acceso mediante equipo multifunción con martillo de inercia y ventosas.

g) Se ha efectuado la reparación de elementos sin acceso mediante la apertura de una ventana (abriendo uniones) o la utilización del martillo de inercia, con el equipo multifunción.

h) Se ha reparado la deformación mediante varillas eligiendo la apropiada al tipo de deformación.

i) Se ha verificado que el elemento ha recobrado las formas y dimensiones originales ajustando el elemento.

j) Se ha cumplido la normativa de prevención de riesgos laborales y de protección ambiental en las operaciones realizadas.

3. Repara elementos de aluminio devolviendo las formas y cotas originales aplicando las técnicas y los procedimientos adecuados.

Criterios de evaluación:

a) Se ha seleccionado los materiales, equipos y medios necesarios en función de la deformación.

b) Se ha diagnosticado el nivel de la deformación y el tipo de esta.

c) Se ha determinado el método de reparación en función del tipo de daño.

d) Se han conformado deformaciones mediante elementos de batido para aluminio efectuando el atemperado previo de la superficie y repasado del aluminio.

e) Se han conformado abolladuras en elementos de aluminio utilizando pernos y espárragos, soldadura con atmósfera de argón y por descarga del condensador, habiendo atemperando previamente la superficie.

f) Se ha reparado la deformación utilizando ventosa y martillo de inercia, atemperando previamente la superficie y restableciendo la forma original.

g) Se ha atemperado la superficie utilizando identificadores térmicos.

h) Se han corregido las deformaciones en superficies de aluminio por el método de sistemas de varillas, eligiendo la varilla apropiada para este tipo de deformación.

i) Se han verificado que las operaciones realizadas han devuelto las formas y dimensiones originales ajustando el elemento.

j) Se ha cumplido la normativa de prevención de riesgos laborales y de protección ambiental en las operaciones realizadas.

4. Diagnostica deformaciones en elementos sintéticos, seleccionando las técnicas y procedimientos de reparación.

Criterios de evaluación:

a) Se han identificado las características, composición, tipos y naturaleza de los plásticos más utilizados en el automóvil.

b) Se han identificado las propiedades de los materiales plásticos y compuestos.

c) Se han identificado los distintos tipos de materiales plásticos mediante ensayos.

d) Se ha identificado los materiales plásticos que componen un elemento utilizando la simbología grabada y el empleo de microfichas.

e) Se ha identificado el tipo de daño aplicando las distintas técnicas de diagnóstico (visual, al tacto, lijado, peine de siluetas, entre otras).

f) Se ha determinado qué pieza o piezas se sustituyen o reparan en función del daño.

g) Se ha verificado que el diagnóstico acota la deformación.

h) Se ha cumplido la normativa de prevención de riesgos laborales y de protección ambiental en las operaciones realizadas.

5. Repara elementos de materiales plásticos y compuestos devolviéndoles su forma y dimensiones originales.

Criterios de evaluación:

a) Se han identificado las características y composición del elemento plástico o compuesto que es preciso reparar.

b) Se han seleccionado los equipos, medios y materiales necesarios para efectuar la reparación.

c) Se ha interpretado la documentación técnica y su simbología asociada para determinar el método de reparación del elemento.

d) Se ha determinado el nivel del daño del elemento.

e) Se han reparado deformaciones sin rotura en materiales termoplásticos con aportación de calor.

f) Se ha reparado un elemento termoplástico mediante soldadura con aportación de calor.

g) Se ha reparado materiales termoplásticos mediante soldadura química.

h) Se ha reparado un elemento de material termoplástico por pegado.

i) Se ha realizado la reparación de elementos termoestables mediante resina, catalizador y manta hasta lograr las dimensiones de la pieza.

j) Se ha cumplido la normativa de prevención de riesgos laborales y de protección ambiental en las operaciones realizadas.

Contenidos.

Diagnosis de deformaciones de elementos metálicos.

- Identificación del material metálico y sus características.

- Diagnostico del elemento decidiendo si se va a reparar o se va a sustituir.

- Técnicas de diagnóstico: Visual, táctil, lijado, peine de formas, entre otras.

- Clasificación del daño en función de su extensión, profundidad y ubicación.

- Operaciones de conformado de elementos según el tipo de deformación.

- Normas de seguridad e higiene individual y del grupo en el manejo de instalaciones, medios y herramientas.

Reparación en chapas de acero.

- Técnicas de preparación previas al conformado de elementos.

- Conformado del acero mediante operaciones de desabollado, batido y repasado de chapa.

- Herramientas, utillaje y equipos específicos del chapista. Maquinas multifunciones.

- Técnicas de desabollado y conformado de fácil acceso, difícil acceso y sin acceso o en zonas cerradas.

- Técnicas de recogido de chapa mediante aplicación de calor.

- Técnicas de verificación de conformado de elementos y ajuste de los mismos.

- Normas de seguridad e higiene individual y del grupo en el manejo de instalaciones, medios y herramientas.

- Tratamiento de residuos.

Reparación en chapas de aluminio.

- Normas a tener en cuenta en la reparación de paneles de aluminio.

- Tratamiento mecánico y térmicos empleados.

- Métodos de reparación en superficies de aluminio.

- Procesos y técnicas de reparación.

- Atemperado en los trabajos del aluminio.

- Procedimiento de recogida de chapa de aluminio.

- Herramientas, utillaje y equipos específicos para reparar carrocerías de aluminio.

- Normas de seguridad e higiene individual y del grupo en el manejo de instalaciones, medios y herramientas.

- Tratamiento de residuos.

Diagnosis de deformaciones de elementos sintéticos.

- Propiedades y utilización de los materiales plásticos y compuestos en el automóvil.

- Métodos de obtención de materias plásticas.

- Procesos de obtención de piezas de materiales termoplásticos.

- Procesos de obtención de piezas de materiales termoestables.

- Conocimiento de los elastómeros.

- Materiales compuestos: Fibra de carbono, fibra cerámica, entre otros.

- Normas de seguridad e higiene individual y del grupo en el manejo de instalaciones, medios y herramientas.

- Tratamiento de residuos.

Reparación de elementos plásticos y compuestos.

- Identificación del material sintético: microfichas, ensayos, simbología normalizada, entre otros.

- Reparación de plásticos por conformación.

- Reparación de termoplásticos por soldadura con aporte de calor.

- Reparación de termoplásticos por soldadura química y utilización de adhesivos.

- Reparación de termoplásticos por pegado estructural.

- Defectos de las reparaciones y causas que los provocan.

- Herramientas, utillaje y equipos empleados en la reparación de materiales sintéticos.

- Proceso de reparación en materiales sintéticos.

- Reparación de termoestables por adhesión. Resina y fibras específicas.

- Materiales y productos utilizados en la reparación de materiales sintéticos.

- Confección de plantillas y soportes para la reparación.

- Normas de seguridad e higiene inherentes a los procesos de reparación de materiales sintéticos y en el manejo de instalaciones, medios y herramientas.

- Tratamiento de residuos.

Orientaciones didácticas.

Este módulo profesional contiene la formación necesaria para desempeñar la función de reparar los elementos metálicos y sintéticos de la carrocería de un vehículo. Su contenido y aprendizaje es principalmente de carácter práctico, siendo un módulo imprescindible y básico para la formación del alumnado dentro del ciclo de carrocería.

Tiene una relación directa con todos los demás módulos técnicos del ciclo, sobre todo por la destreza y capacidad que va adquiriendo el alumnado en el momento de diagnosticar y reparar las diferentes deformaciones sufridas en los elementos que componen los vehículos.

Del estudio de los contenidos que conforman este módulo, cabe deducir la existencia de dos grandes bloques, en buena medida, independientes entre si. El primer bloque es reparación de elementos metálicos y el segundo reparación de elementos sintéticos.

No obstante lo anterior, y con la finalidad de facilitar la práctica docente del profesorado que vaya a impartir el módulo, se podría definir, a modo de propuesta, la elaboración de siete unidades de trabajo, cada una de las cuales se organizaría con un carácter principalmente de tipo procedimental, aunque todas poseen en mayor o menor grado componentes de tipo conceptual, sin olvidar la enorme importancia de la valoración de las actitudes del alumnado hacia el módulo en su conjunto.

Relación secuenciada de unidades de trabajo:

UT1: Introducción al proceso de reparación de elementos metálicos y sintéticos. Instalaciones y equipamiento.

UT2: Reparar elementos metálicos situados en zonas con acceso.

UT3: Reparar elementos metálicos con daños leves, sin acceso.

UT4: Reparar elementos metálicos situadas en zonas cerradas.

UT5: Materiales plásticos utilizados en los vehículos.

UT6: Reparación de elementos de material termoplástico.

UT7: Reparación de elementos de material termoestable.

Cada Unidad de Trabajo así establecida tiene una pretensión específica en orden a un aprendizaje significativo, en el que el alumnado construya y alcance las capacidades o resultados de aprendizaje enunciadas anteriormente en el módulo.

La UT1 constituye una aproximación al módulo, introduciendo al alumnado en el proceso de reparación de elementos metálicos y sintéticos, mostrándole cuáles son las actividades, así como familiarizándolo con las instalaciones y medios con los que deberá trabajar, dándole a conocer las técnicas, fases del proceso y riesgos que se presentan más frecuentemente.

Para alcanzar de manera satisfactoria este objetivo, se podrían llevar a cabo, entre otras, las siguientes actividades con elementos metálicos y sintéticos:

- Explicación de las actividades propias de la reparación de estos elementos.

- Explicación de los diferentes procesos de trabajo que se realizan en la reparación de este tipo de elementos.

- Identificación de las instalaciones y equipamiento propio del taller de reparación de estos elementos.

- Conocimiento de los riesgos existentes en la reparación de dichos elementos.

La UT2 persigue que el alumnado sea capaz de realizar reparaciones de elementos metálicos de fácil acceso por la parte interior de la pieza, utilizando diferentes técnicas y métodos de conformado del elemento metálico, especialmente mediante la interpretación de la documentación técnica y manejo adecuado de los equipos, herramientas y útiles necesarios para realizar las diferentes secuencias del proceso de aprendizaje.

Para alcanzar de manera satisfactoria este objetivo, se podrían llevar a cabo, entre otras, las siguientes actividades:

- Explicación de diferentes métodos de diagnosticar deformaciones en elementos de chapa.

- Estudio de los diferentes tipos y características de las deformaciones.

- Descripción del método de reparación que hay que utilizar en función del tipo de acceso que presenta el elemento.

- Explicación de las fases de trabajo que hay que seguir en el proceso de reparación de elementos metálicos en zonas con acceso.

- Selección y preparación de las herramientas, equipos y utillaje necesarios para realizar operaciones de reparación de elementos metálicos con acceso.

- Realización de operaciones de conformado de diferentes elementos metálicos con acceso.

La UT3 trata de conseguir que el alumnado sea capaz de realizar reparaciones de elementos metálicos con daños leves de difícil acceso por la parte interior del elemento o pieza, mediante el conocimiento y la aplicación de los procesos de reparación, interpretación de la documentación técnica y manejo adecuado de los equipos, herramientas y útiles necesarios para realizar las diferentes secuencias del proceso de aprendizaje.

Para alcanzar de manera satisfactoria este objetivo, se podrían llevar a cabo, entre otras, las siguientes actividades:

- Descripción de los diferentes tipos y características de las deformaciones en elementos metálicos con daños leves y de difícil acceso.

- Descripción del método de reparación que hay que utilizar en función al tipo de deformación que presenta el elemento.

- Explicación de las fases de trabajo que hay que seguir en el proceso de reparación de elementos metálicos con daños leves y de difícil acceso.

- Selección y preparación de los equipos y utillaje necesarios para realizar operaciones de reparación de elementos metálicos con daños leves y difícil acceso por el interior.

- Interpretación de documentación técnica y manuales específicos asociados a la reparación de diferentes elementos metálicos.

- Realización de operaciones de reparación de diferentes elementos metálicos con daños leves y difícil acceso por la parte interior de la pieza.

La UT4 persigue que el alumnado sea capaz de realizar reparaciones en elementos metálicos cerrados sin acceso por la parte interior del elemento. Durante el desarrollo de este proceso habría que decidir, en algunas ocasiones, si se sustituye la pieza o se repara. Estos objetivos, al igual que en la unidades de trabajo anteriores, se deberían lograr mediante el conocimiento y la aplicación de los procesos de reparación, interpretación de la documentación técnica y manejo adecuado de los equipos, herramientas y útiles necesarios para realizar las diferentes secuencias del proceso de aprendizaje.

Para alcanzar de manera satisfactoria este objetivo, se podrían llevar a cabo, entre otras, las siguientes actividades:

- Identificación de los diferentes tipos y características de las deformaciones en elementos metálicos cerrados y sin acceso por la parte interior.

- Efectuar la reparación o sustitución del elemento deformado.

- Descripción del método de reparación que hay que utilizar en función a la deformación que presenta el elemento metálico sin acceso.

- Explicación de las fases de trabajo que hay que seguir en el proceso de reparación de elementos metálicos cerrados y sin acceso.

- Selección y preparación de los equipos y utillaje necesarios para realizar operaciones de reparación de elementos metálicos sin acceso.

- Interpretación de documentación técnica y manuales específicos asociados a la reparación de diferentes elementos metálicos.

- Realización de operaciones de reparación de diferentes elementos metálicos cerrados y sin acceso por la parte interior de la pieza.

La UT5 muestra al alumnado los materiales plásticos con los que se va encontrar en la reparación de elementos sintéticos mediante el conocimiento de los materiales más utilizados en la fabricación de elementos del vehículo, métodos de obtención, propiedades y características más importantes, con la realización de ensayos.

Para alcanzar de manera satisfactoria este objetivo, se podrían llevar a cabo, entre otras, las siguientes actividades:

- Explicación, con ayuda de medios audiovisuales, de la fabricación de piezas de plástico utilizadas en la fabricación de elementos del vehículo.

- Explicación de las características y propiedades de los materiales plásticos utilizados en los vehículos (termoplásticos y termoestables).

- Prácticas de identificación de los materiales plásticos más utilizados en los vehículos.

- Explicación de los termoplásticos más utilizados en los vehículos.

- Explicación de los termoestables más utilizados en los vehículos.

- Realización de ensayos de identificación y propiedades mecánicas de los materiales plásticos utilizados en los vehículos.

La UT6 trata de conseguir que el alumnado sea capaz de reparar elementos de material termoplástico, mediante el conocimiento y aplicación de los procedimientos y métodos de reparación, interpretación de documentación técnica propia del vehículo, identificación del material a reparar, de los productos de reparación, manejo adecuado de los equipos, herramientas y útiles necesarios para realizar las diferentes fases del proceso y el cumplimiento de las normas de seguridad e higiene colectivas y personales.

Para alcanzar de manera satisfactoria este objetivo, se podrían llevar a cabo, entre otras, las siguientes actividades:

- Explicación de diferentes métodos de diagnosticar deformaciones en elementos de material termoplástico.

- Explicación de los diferentes procesos de reparación de elementos termoplásticos.

- Descripción del método de reparación que hay que utilizar en función del tipo de deformación que presenta el elemento.

- Explicación de las fases de trabajo que hay que seguir en el proceso de reparación de elementos termoplásticos.

- Selección y preparación de los equipos y utillaje necesarios para realizar operaciones de reparación de elementos termoplásticos.

- Interpretación de simbología, documentación técnica y manuales específicos asociados a la reparación de diferentes elementos termoplásticos.

- Realización de operaciones de reparación y conformado de elementos termoplásticos con aporte de temperatura.

- Realización de operaciones de reparación de elementos termoplásticos mediante aplicación de acetonas, adhesivos especiales y pegado estructural.

- Realizar uniones y reparaciones de elementos termoplásticos mediante soldadura.

La UT7 persigue que el alumnado sea capaz de reparar elementos de material termoestable mediante el conocimiento y aplicación de los procedimientos y métodos de reparación, interpretación de documentación técnica propia del vehículo, identificación del material a reparar, de los productos de reparación, manejo adecuado de los equipos, herramientas y útiles necesarios para realizar las diferentes fases del proceso y las normas de seguridad e higiene colectivas y personales.

Para alcanzar de manera satisfactoria este objetivo, se podrían llevar a cabo, entre otras, las siguientes actividades:

- Explicación de diferentes métodos de diagnosticar deformaciones en elementos de material termoestable.

- Explicación de los diferentes procesos de reparación de elementos termoestables.

- Descripción del método de reparación que hay que utilizar en función del tipo de deformación que presenta el elemento.

- Explicación de las fases de trabajo que hay que seguir en el proceso de reparación de elementos termoestables.

- Selección y preparación de los equipos y utillaje necesarios para realizar operaciones de reparación de elementos termoestables.

- Interpretación de simbología, documentación técnica y manuales específicos asociados a la reparación de diferentes elementos termoestables.

- Realización de operaciones de reparación de elementos termoestables por adhesión con resina y fibras específicas.

En lo referente a la forma de evaluar, se deberían tener en cuenta tanto los aspectos conceptuales, como los procedimentales y actitudinales. Los aspectos conceptuales se podrían analizar a través de pruebas teóricas (controles), así como trabajos-proyectos, personales o colectivos, donde los alumnos interpreten sus conocimientos a través de información y documentación técnica necesaria. Los aspectos procedimentales estarían basados en el desarrollo de actividades, donde se realizaría un seguimiento en cuanto a la correcta aplicación de los procesos y desarrollo de las prácticas de aprendizaje. Finalmente, los aspectos actitudinales se deberían controlar en todas las sesiones de trabajo, mediante la observación del proceder del alumno hacia los trabajos requeridos, orden y rigor durante las operaciones, la utilización de las prendas y equipos de seguridad e higiene, el comportamiento para con sus compañeros y profesores, sin olvidar el respeto a las instalaciones y materiales del centro.

La proporción que se asigne a cada uno de dichos aspectos en la calificación final será una decisión que deba tomarse por el Departamento, aunque dado el carácter eminentemente práctico del módulo, el porcentaje asignado a los aspectos procedimentales debería ser mayor que el asignado a los aspectos conceptuales y actitudinales.

Módulo Profesional: Elementos fijos.

Código: 0256.

Duración: 290 horas.

Resultados de aprendizaje y criterios de evaluación:

1. Desmonta elementos fijos soldados, analizando las técnicas de desmontaje y según procesos establecidos.

Criterios de evaluación:

a) Se ha descrito el despiece de los elementos que componen una carrocería, bastidor o cabina y equipos, relacionando la función de los elementos con el tipo de unión.

b) Se han seleccionado los equipos necesarios para el corte de puntos y cordones de soldadura.

c) Se ha interpretado la documentación técnica para determinar las uniones y los puntos de corte.

d) Se ha relacionado la simbología con las uniones que representa en el vehículo.

e) Se ha determinado el método que se va a aplicar en la sustitución de los elementos fijos.

f) Se han quitado puntos y cordones de soldadura con los equipos y útiles necesarios.

g) Se han identificado las zonas determinadas para el corte y las zonas de refuerzo.

h) Se ha realizado el trazado del corte, teniendo en cuenta el tipo de unión (solapada, tope, refuerzo, entre otros).

i) Se ha verificado que las operaciones de corte realizadas se ajustan a las especificaciones establecidas en las normas técnicas.

j) Se ha mantenido el área de trabajo con el grado apropiado de orden y limpieza.

k) Se ha realizado la conservación y preparación de las máquinas y herramientas para su correcto funcionamiento.

l) Se ha cumplido la normativa de prevención de riesgos laborales y de protección ambiental en las operaciones realizadas.

2. Sustituye elementos fijos pegados y engatillados, relacionando el tipo de unión con los equipos y materiales necesarios.

Criterios de evaluación:

a) Se han descrito los procedimientos empleados en el desmontaje y montaje de elementos.

b) Se ha identificado el elemento a sustituir, así como el tipo de unión utilizada.

c) Se han descrito las características y uso de los adhesivos estructurales.

d) Se ha realizado el desmontaje de uniones con adhesivos.

e) Se han aplicado los tratamientos anticorrosivos en las uniones.

f) Se ha realizado la preparación del pegamento y el pegado del elemento respetando los tiempos de presecado y curado usando los medios apropiados en los procesos de preparación, aplicación e inmovilización.

g) Se ha realizado el engatillado de elementos fijos y la separación de piezas engatilladas a sustituir.

h) Se han aplicado los tratamientos de estanqueidad que se deben efectuar en uniones pegadas y engatilladas.

i) Se ha verificado que los elementos ensamblados cumplen las especificaciones dimensionales y de forma del vehículo.

j) Se ha cumplido la normativa de prevención de riesgos laborales y de protección ambiental en las operaciones realizadas.

3. Selecciona equipos de soldeo, describiendo las características de los mismos y los distintos tipos de uniones que hay que realizar.

Criterios de evaluación:

a) Se ha descrito la simbología utilizada en los procesos de soldeo y la correspondiente a los equipos de soldadura utilizados en los vehículos.

b) Se han descrito los diferentes tipos de soldadura utilizados en vehículos (a tope, solape, entre otras).

c) Se han descrito las técnicas de soldeo.

d) Se han descrito las funciones, características y uso de los equipos.

e) Se ha elegido la máquina de soldadura con respecto a la unión a ejecutar (MIG-MAG, MIG-Brazing, sinérgica para aluminio, entre otras).

f) Se ha relacionado el material de aportación y los desoxidantes con el material a unir y la soldadura a utilizar.

g) Se han descrito los parámetros de ajuste de la máquina en función de la unión y del material.

h) Se han descrito las secuencias de trabajo.

i) Se ha cumplido la normativa de prevención de riesgos laborales y de protección ambiental en las operaciones realizadas.

4. Prepara la zona de unión para el montaje de elementos fijos analizando el tipo de soldadura y los procedimientos requeridos.

Criterios de evaluación: